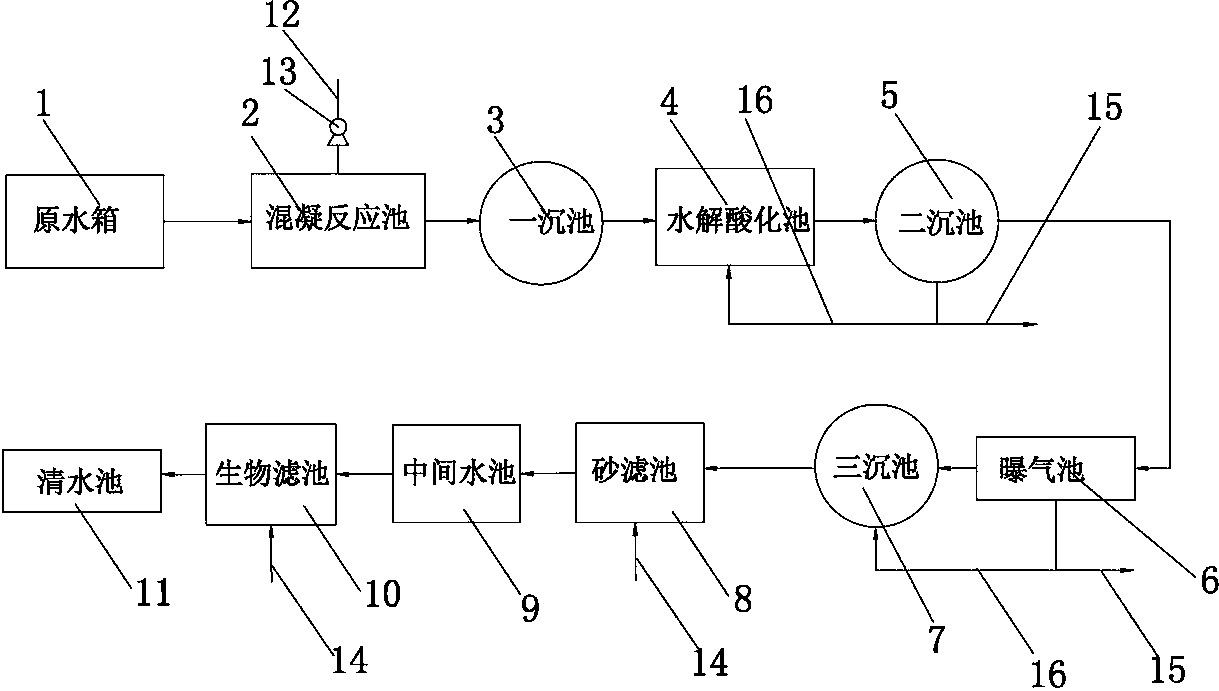

本发明涉及一种印染废水的处理装置及处理方法,其包括原水箱、混凝反应池、一沉池、水解酸化池、二沉池、曝气池、三沉池、砂滤池、中间水池、生物滤池以及清水池;其中,所述原水箱、混凝反应池、一沉池、水解酸化池、二沉池、曝气池、三沉池、砂滤池、中间水池、生物滤池以及清水池依次连接并形成一集成式处理设备。本发明的印染废水的处理装置及处理方法具有抗冲击负荷、处理成本低、节省占地面积等诸多优点。

摘要附图

权利要求书

1.一种印染废水的处理装置,其特征在于:包括原水箱、混凝反应池、一沉池、水解酸化池、二沉池、曝气池、三沉池、砂滤池、中间水池、生物滤池以及清水池;其中,所述原水箱、混凝反应池、一沉池、水解酸化池、二沉池、曝气池、三沉池、砂滤池、中间水池、生物滤池以及清水池依次连接并形成一集成式处理设备。

2.如权利要求1所述的印染废水的处理装置,其特征在于:所述混凝反应池上连接有一加药管,于于加药管上设有加药泵。

3.如权利要求1所述的印染废水的处理装置,其特征在于:所述水解酸化池和二沉池之间,曝气池和三沉池之间分别设置有污泥回流管道;于所述二沉池和三沉池的底部分别设有污泥排出管。

4.如权利要求1所述的印染废水的处理装置,其特征在于:所述砂滤池和生物滤池上分别连接有一反冲洗管道。

5.一种印染废水的处理方法,其特征在于:包括如下工艺步骤:

1),将印染废水泵入原水箱内,并在原水箱内停留20小时;

2),原水箱出水泵入混凝反应池内,然后自流入一沉池,泥水分离后上清液进入水解酸化池,并在水解酸化池内停留22小时;

3),水解酸化池混合液进入二沉池,泥水分离后上清液进入曝气池,并在曝气池内停留30小时;

4),曝气池混合液流入三沉池,进行泥水分离后上清液进入砂滤池,过滤后进入中间水池,污水由中间水池进入生物滤池,处理后进入清水池。

6.如权利要求5所述的印染废水的处理装置,其特征在于:所述步骤2)中,混凝反应池通过加药泵连续投加聚合氯化铝以及硫酸亚铁;所述聚合氯化铝的投加量为40-80mg/L,硫酸亚铁的投加量为400mg/L。

7.如权利要求7所述的印染废水的处理装置,其特征在于:所述步骤3)中,曝气池内投加粉末活性炭,投加浓度为2.0-2.5g/L。

8.如权利要求5所述的印染废水的处理装置,其特征在于:所述步骤4)中,生物滤池内的填料为颗粒活性炭,活性炭直径为3-8mm,且生物滤池内停留时间为10小时。

9.如权利要求5所述的印染废水的处理装置,其特征在于:所述步骤4)中,生物滤池间隔5-7天进行反冲洗。

说明书

一种印染废水的处理装置及处理方法

技术领域

本发明涉及一种废水处理设备及方法,具体涉及一种印染废水的处理装置及处理方法,属于工业废水处理技术领域。

背景技术

作为我国具有优势的传统支柱行业之一,纺织印染工业自20世纪90年代以来获得了迅猛发展,排水量也急剧增长。然而随着印染工业的发展,各种新型染料、助剂也不断开发和投入应用,印染废水的处理难度也在增加;而且,排放标准的日趋严格,印染废水的处理日益困难。

目前,国内的印染废水处理手段主要以传统的混凝法和生化法为主。但是生化的出水依然具有较高COD甚至高达200mg/L,这种情况给后续的深度处理带来了极大的负担。常见的深度处理工艺有高级氧化法(芬顿、臭氧)及膜分离技术等。芬顿法需要调节pH并投加大量铁盐,造成出水中盐分含量较高,不利于回用,还会形成大量污泥;臭氧氧化法脱色效果好,但耗电多,成本较高;膜分离技术主要障碍在于膜的成本较高,而且寿命不长。

因此,为解决上述技术问题,确有必要提供一种创新的印染废水的处理装置及处理方法,以克服现有技术中的所述缺陷。

发明内容

为解决上述技术问题,本发明的目的在于提供一种处理效果好,成本低的印染废水的处理装置。

本发明的另一目的在于提供一种印染废水的处理方法。

为实现上述第一目的,本发明采取的技术方案为:一种印染废水的处理装置,其包括原水箱、混凝反应池、一沉池、水解酸化池、二沉池、曝气池、三沉池、砂滤池、中间水池、生物滤池以及清水池;其中,所述原水箱、混凝反应池、一沉池、水解酸化池、二沉池、曝气池、三沉池、砂滤池、中间水池、生物滤池以及清水池依次连接并形成一集成式处理设备。

本发明的印染废水的处理装置进一步设置为:所述混凝反应池上连接有一加药管,于加药管上设有加药泵。

本发明的印染废水的处理装置进一步设置为:所述水解酸化池和二沉池之间,曝气池和三沉池之间分别设置有污泥回流管道;于所述二沉池和三沉池的底部分别设有污泥排出管。

本发明的印染废水的处理装置还设置为:所述砂滤池和生物滤池上分别连接有一反冲洗管道。

为实现上述第二目的,本发明采取的技术方案为:一种印染废水的处理方法,其包括如下工艺步骤:

1),将印染废水泵入原水箱内,并在原水箱内停留20小时;

2),原水箱出水泵入混凝反应池内,然后自流入一沉池,泥水分离后上清液进入水解酸化池,并在水解酸化池内停留22小时;

3),水解酸化池混合液进入二沉池,泥水分离后上清液进入曝气池,并在曝气池内停留30小时;

4),曝气池混合液流入三沉池,进行泥水分离后上清液进入砂滤池,过滤后进入中间水池,污水由中间水池进入生物滤池,处理后进入清水池。

本发明的印染废水的处理方法进一步为:所述步骤2)中,混凝反应池通过加药泵连续投加聚合氯化铝以及硫酸亚铁;所述聚合氯化铝的投加量为40-80mg/L,硫酸亚铁的投加量为400mg/L。

本发明的印染废水的处理方法进一步为:所述步骤3)中,曝气池内投加粉末活性炭,投加浓度为2.0-2.5g/L。

本发明的印染废水的处理方法进一步为:所述步骤4)中,生物滤池内的填料为颗粒活性炭,活性炭直径为3-8mm,且生物滤池内停留时间为10小时。

本发明的印染废水的处理方法还可为:所述步骤4)中,生物滤池间隔5-7天进行反冲洗。

与现有技术相比,本发明具有如下有益效果:

1. 本发明的曝气池投加粉末活性炭,利用其吸附作用,延长大分子污染物的水力停留时间,并作为微生物附着生长的载体,提高污泥浓度,进而达到强化好氧池处理效果的目的,降低了后续处理的负担。

2.良好的抗冲击能力。PACT(粉末活性炭—活性污泥法)系统由于有活性炭的吸附作用存在,使该系统比传统的生物处理方法能够满足更大的水力水质冲击。

3.各种物理化学作用的有机结合。曝气池出水经过砂滤池的去除部分SS,这是利用滤料的过滤和截留作用;然后进入生物滤池,这既利用了颗粒活性炭的过滤和截留作用,也利用了滤料上生物膜的降解作用。各种物化作用的结合提高了整个系统的稳定性。

4.处理成本低,砂滤池与生物滤池的组合作为深度处理,与高级氧化以及膜处理方法相比,处理成本都相对较低。

5.占地面积较小。本装置充分发挥了传统的生物方法的潜能,无需再添加其他的构筑物,并且深度处理的砂滤池以及生物滤池都是占地比较小的处理的方法,非常适合用地紧张的污水厂改造。